第1回: CPUの原点!100均で買える「電卓」の現在を分解してみよう

はじめまして。「100円ショップのガジェット」を中心に電子機器を色々と分解をしているThousanDIYと申します。

このコラムでは、ガジェットを分解する中での発見や感想をつらつらと書いていきたいと思います。

2021年は「半導体の不足により自動車の減産」というニュースを中心に、突然「半導体」が注目された年でした。

第1回目は半導体の発展の象徴と言える「マイコン」の原点である「電卓」が現在はどうなっているか分解して見てみます。

はじめに

1991年のNHKスペシャル「電子立国日本の自叙伝」という半導体エンジニアには伝説の番組があります。

当時世界を席巻していた日本の半導体産業の歴史を中心に、半導体の誕生から電卓への応用、そして集積回路(LSI)化による世界初の1チップマイコンであるIntel 4004が誕生するまでを描いています。(現在も「NHKオンデマンド」で配信されています)

番組の舞台でもある昭和40年代の最先端技術である「電卓」も今では100円ショップで簡単にかえるようになりました。

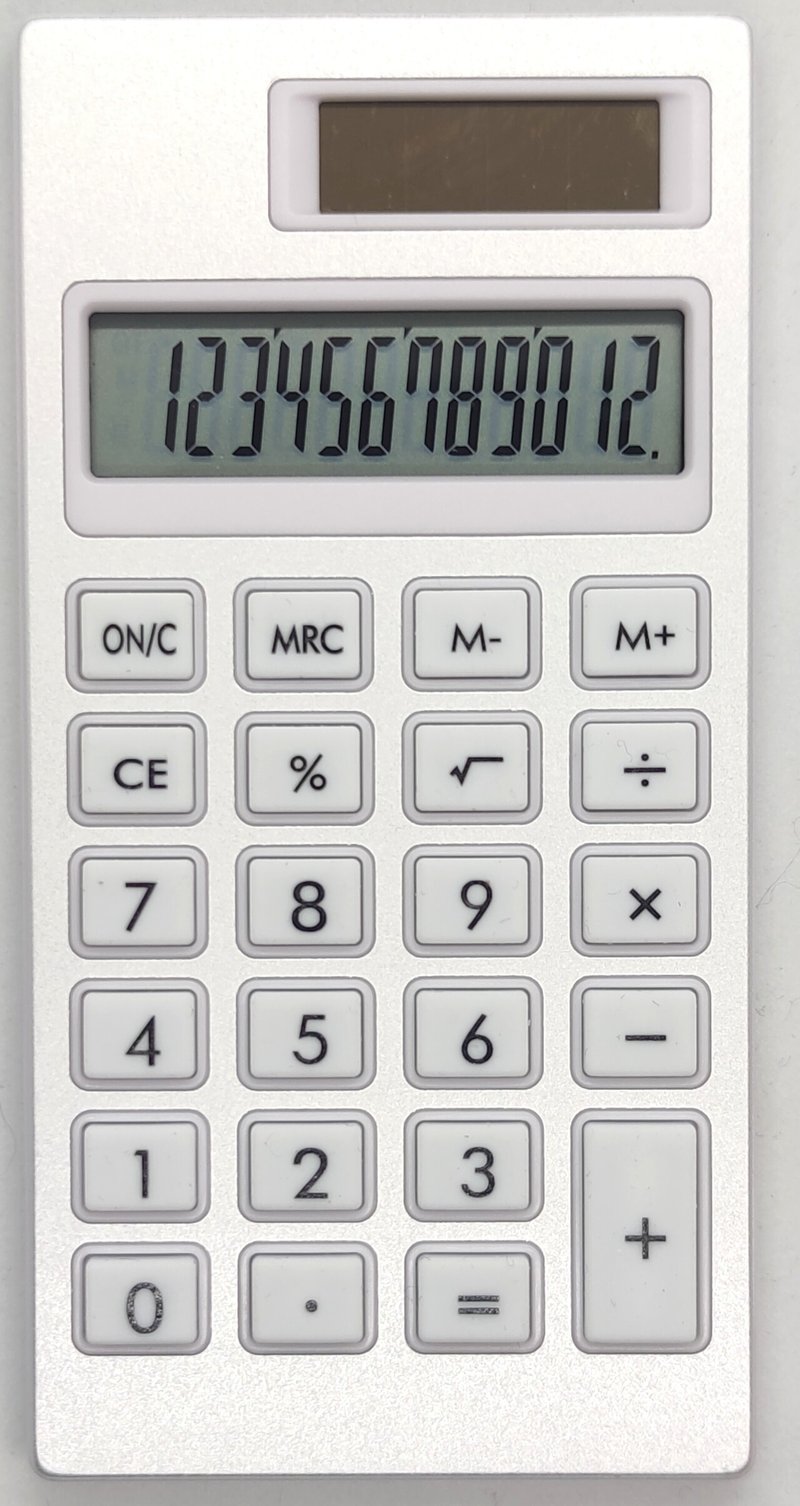

そこで、今の電卓はどの様になっているのかをダイソーで売っている「12桁ソーラー電卓」を分解して調べてみます。

本体の外観

本体はソーラーパネルと液晶表示部及びキーで校正されています。ソーラー電池仕様は1.5V/25uAと非常に低電力で動作します。

パッケージには「アルミフレーム」と書いてありますが、外装は白の樹脂成形品で、アルミ風の銀色に塗装されています。

通常の四則演算に加えて「平方根(√)」と「パーセント(%)」の計算もできます。計算結果のメモリ保存・呼出し機能もあり普通の電卓の機能は一通りサポートしています。

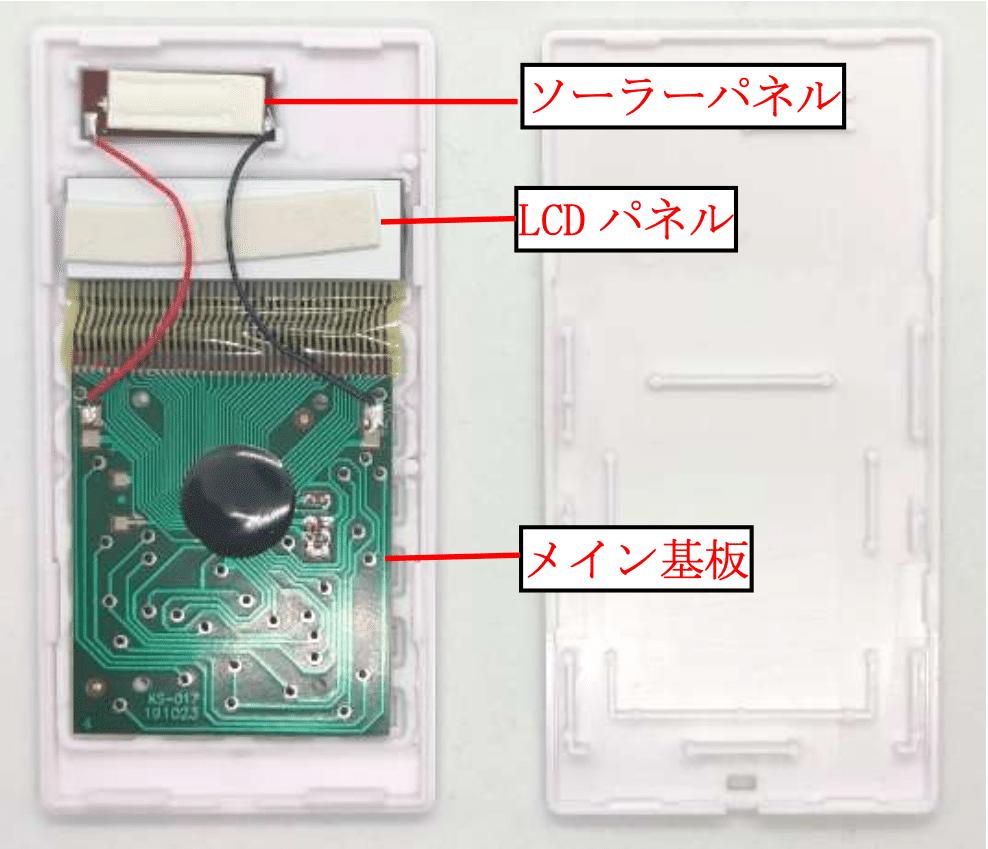

早速開封してみる

本体はツメによる嵌め込みなので、隙間にドライバを差し込んでこじ開けます。内部はメイン基板と表示用のLCDパネル及び電源用のソーラーパネルで構成されています。ソーラーパネルはリード線で直接メイン基板に半田付けされています。

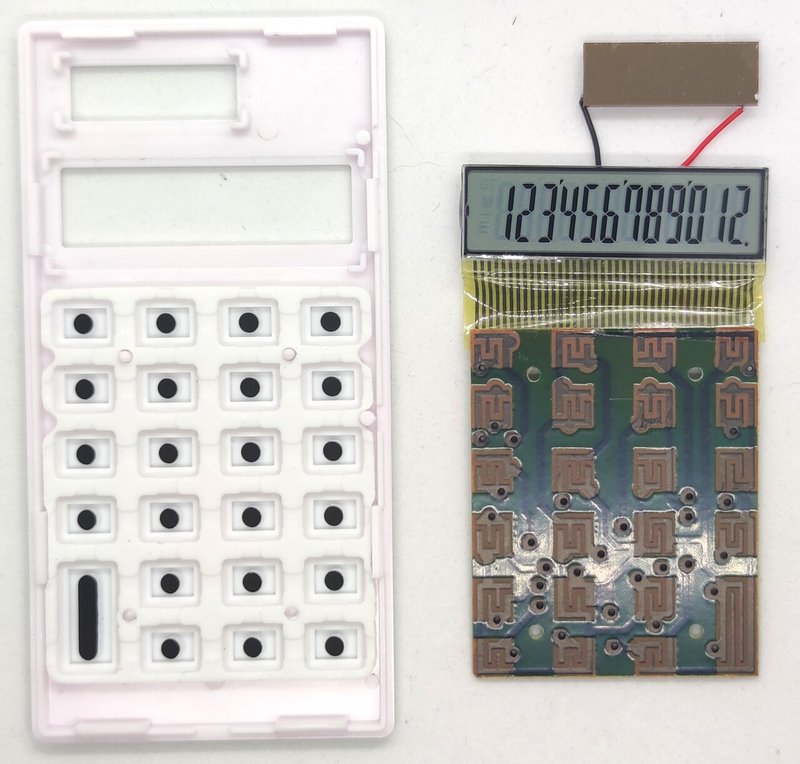

キー側のカバーを外すと、メイン基板の上にはキーの位置に合わせた黒いパターンがあります。

キーはシリコン樹脂製で裏には導電塗装がされています。キーと電極の位置はケース上のボスに基板の穴をはめることで決まる構造、シンプルな構造でキーボードを実現しています。

回路構成と主要部品の仕様

メイン基板を調べてみる

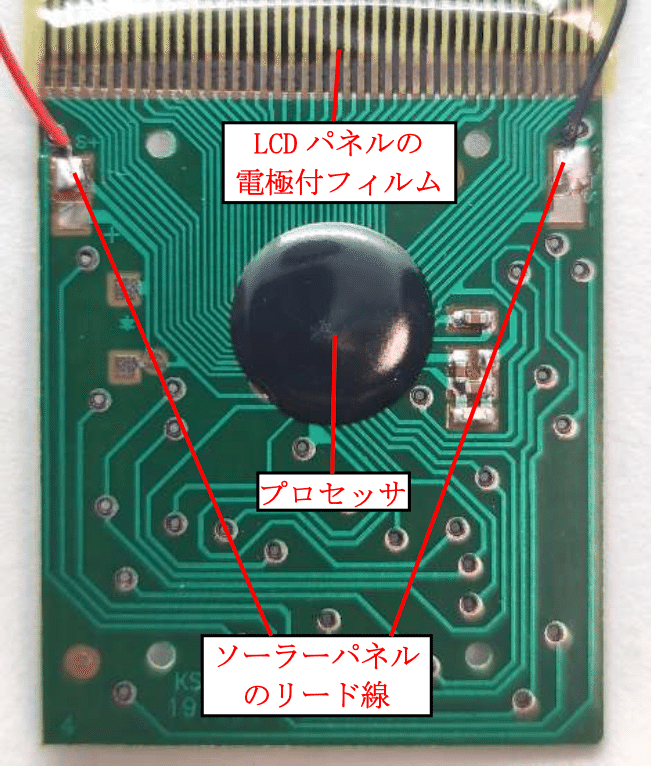

メイン基板は紙フェノールの片面基板です。

表面に実装されているのは樹脂モールドされたプロセッサとその周辺部品(セラミックコンデンサ、LED)のみです。メイン基板とLCDパネルは電極付フィルムを基板パターンに接着することで接続されています。

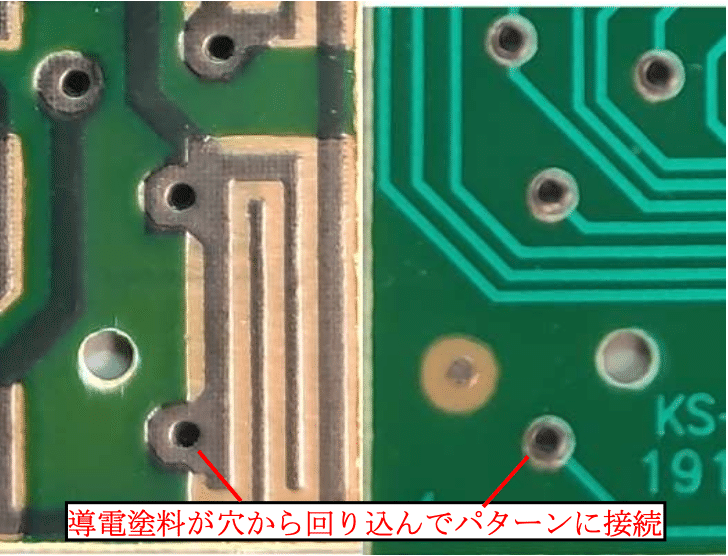

基板の表面と裏面の接続部には穴があいており、穴の上に塗られた導電塗料が表面に回り込んで銅箔パターンと電気的に接続されています。片面基板でスイッチ等も不要と、コスト削減に大きく貢献しています。

回路図を作成してみる

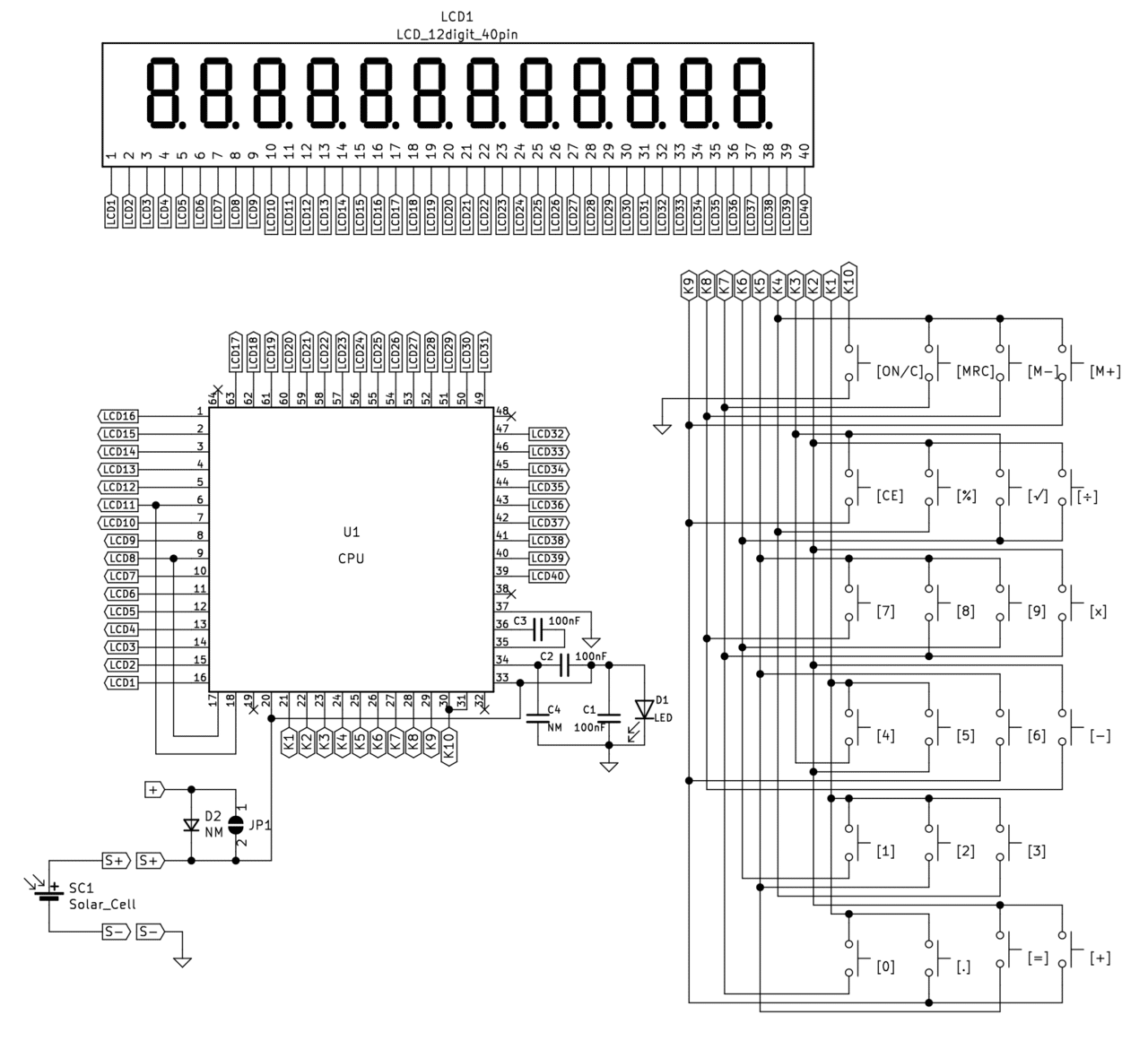

基板パターンからメイン基板の回路図を起こしてみたのが以下です。

プロセッサ(U1)の電源にはソーラーパネルの出力が直接接続されています。回路的には[+]と[-]の基板パターンに電池を接続して動作させることができるように配慮されています。

LCDパネルはプロセッサと40ピンで直接接続されています。

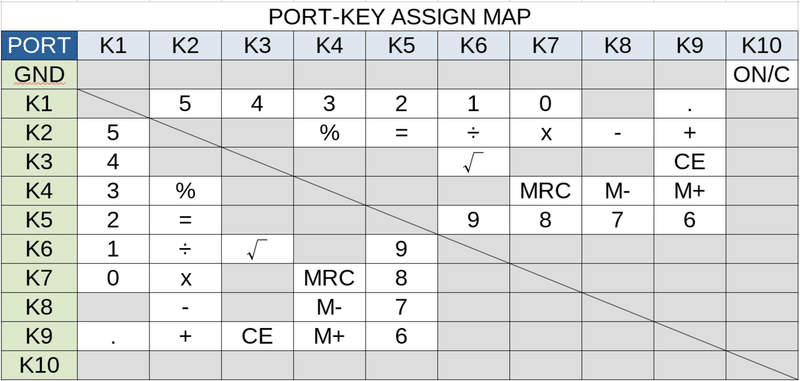

キーは合計23個、10本の信号線(K1〜K10)がお互いに接続される組み合わせ(マトリックス)で検出しています。

キーアサインマップを作成したのが以下です。計算に使用するキーはK1~K9の組み合わせで構成されていて、K10は電源ON/結果クリアの専用入力になっています。

主要部品の仕様を調べてみる

●LCDパネル

CDパネルは12桁のセグメント液晶でフィルム電極(40Pin)が直接接続されています。パネル自体には成形品の部分も含めて型番等の表示が一切ありません。

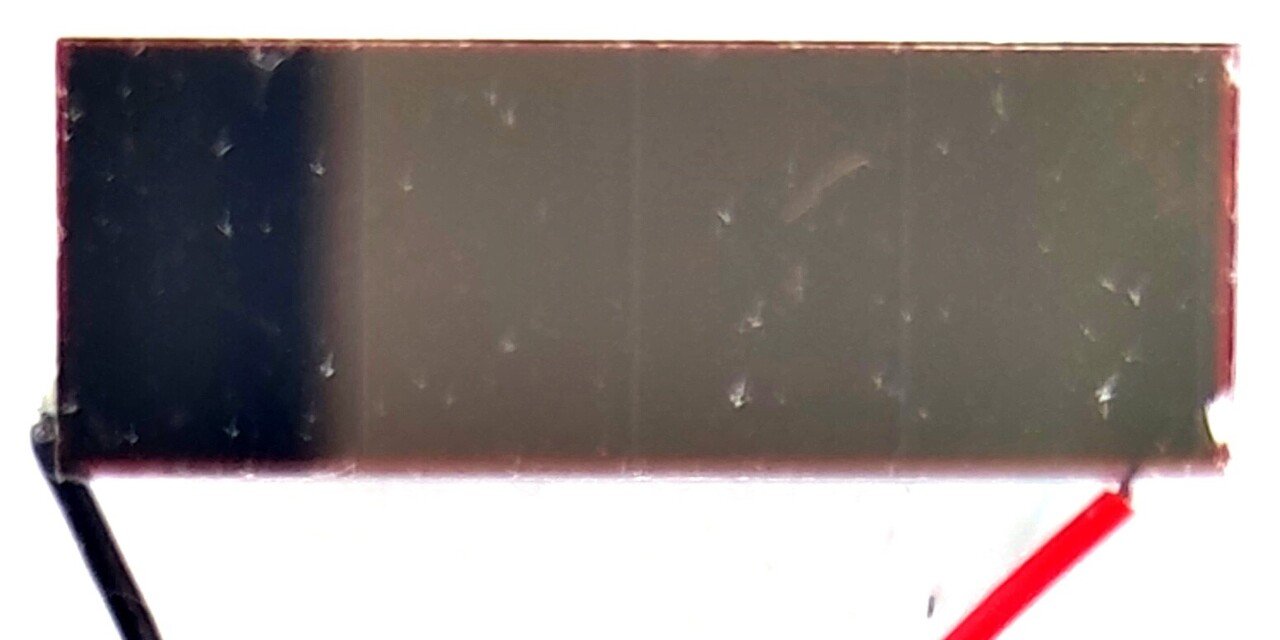

●ソーラーパネル

ソーラーパネルを見てみると4つの部分に分かれている「4セルタイプ」と呼ばれるものです。(メーカー等の情報の記載はどこにもなし)

室内照明の下での出力電圧実測は解放(無負荷)で「2.65」V、メイン基板に接続した状態で「1.65V」でした。パッケージの表示は「1.5V/25uA」ですので、室内照明のレベルでも動作に必要な電力は供給できています。

●プロセッサ

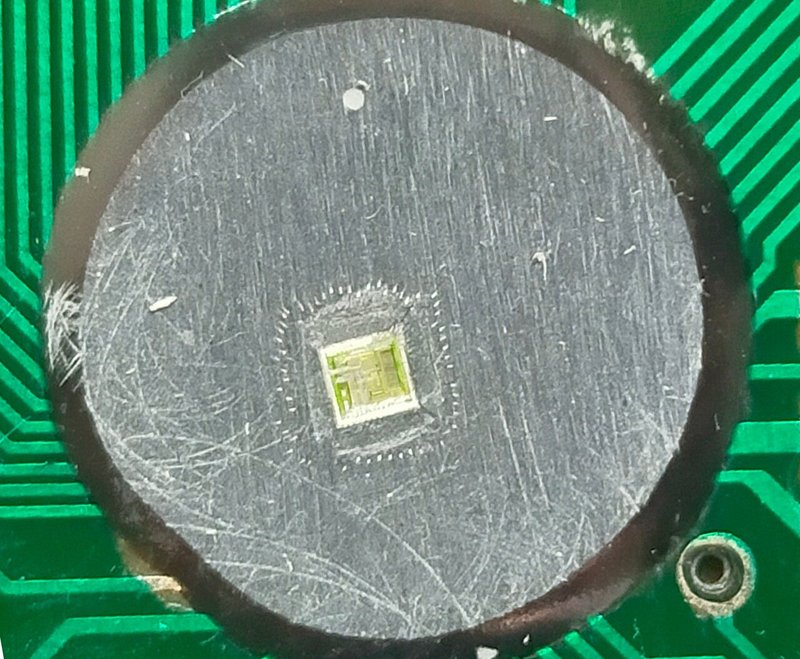

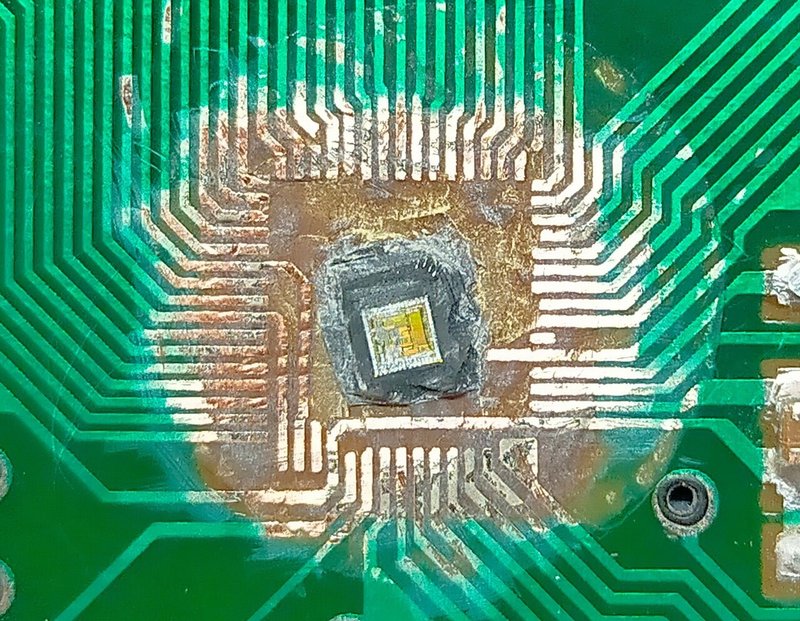

プロセッサは樹脂モールドされていますので、モールドを削ってチップを露出させます。

チップの周辺のモールド断面には多数のワイヤボンディングの跡があります。ワイヤの接続先の基板パターンがモールドの下になってしまっていたので、回路図作成のためにモールドを剥がして基板パターンを確認します。

モールドを剥がしたところ、プロセッサのシリコンチップ(ダイ)は基板パターンに対して10度ほど傾いて実装されていました。チップが傾いた状態で実装し、基板パターンに対してワイヤボンディング作業をしているようですが、基板を見る限り理由がわかりませんでした。

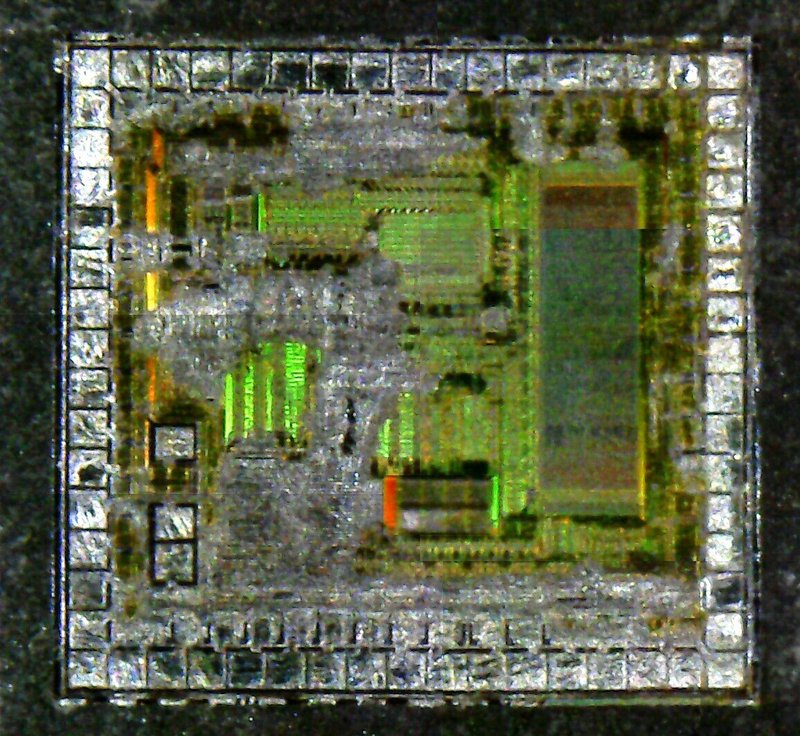

USB顕微鏡でシリコンチップを拡大してみる

次の写真はチップの拡大写真です。数千円のUSB顕微鏡でもこの程度まで見えます。

チップサイズは実測で1.8mmx1.8mmと大きめです。

写真の左上が回路図のプロセッサ(U1)の1番ピンです。右の方にある縦長の長方形の領域はメモリだと思われます。

LCDパネルの駆動部は左辺~上辺~右辺の上半分になります。

チップの下辺にはキー検出のためのI/O(K1~K10)が配置されています。

■まとめ

いつの間にか、100円ショップで普通に電卓を見かけるようになりました。チップ(半導体)は予想以上にサイズが大きい=すでに償却が終わった古いプロセスルールで作られているものだと思われます。プロセッサ部分をみると、機能が半導体チップ上に集約されることで、コストが下がっていく典型のように感じました。

プロセッサ以外の部分についても、印刷で構成されたキースイッチや、電池接続と共用で使えるようにした基板等、コストダウンのための工夫がよくわかります。

導電塗料によるキースイッチは、耐久性に問題がありますが、壊れたら買い替えればいい、という割切りがはっきりしていてある意味スッキリします。

実際に分解してみて、回路を調べることでわかることは色々あります。このコラムでは分解を通じて中国製品と日本製品の物作りの考え方の違いも考えていきたいと考えていますので、これから宜しくお願いします。

コメント

山無駄

懐かしいな~電子立国日本の自叙伝。先に続編の新・電子立国から見始めて

本編は書籍化後に読んだので映像は見たことないのですが。

NHKのドキュメンタリーは、今は亡きレジェンドのインタビューなどもあ

り映像的にも貴重ですよね。

よいコラムのテーマだと思います。今後も楽しみにしています。

匿名

面白い

mike

>>チップが傾いた状態で実装し、基板パターンに対してワイヤボンディング作業をしているようですが、基板を見る限り理由がわかりませんでした。

チップ内の配線と基板上での配線を短くするためにはチップを傾けて置いた方がいいことが多いです。基板上の配線もある程度は考慮してチップ設計はしますがそれにこだわりすぎるとチップ上の配線が長くなり無駄にチップ面積を食うことがあります。ボンでイングの金の節約、チップ面積の節約から傾けて置くことはよく使われる手法です。

おるどまん

100均のガジェットでこんな面白い記事が作れるんですね。目の付け所が素敵です。

>チップが傾いた状態で実装し基板パターンに対してワイヤボンディング作業

日本人ならきっちり位置合わせをして自動でボンディングとか考えるから傾いている理由を探しますが、適当に基板に貼り付けて顕微鏡をみながら手動でボンディグするのなら傾いていてもOKじゃないでしょうか?コスト的には精密な実装位置合わせが必要ないので十分にペイすると思いますよ。

りんご

電卓の千の位の右縦線が表示出来なくなりました。

私は配線とか、全く知識がありませんがとても興味があります。

どなたか教えて頂けませんか?

デジタルマン

12桁でも小さいのはすごい

しかも興味が湧いてくる