問題発見と問題解決のプロセス (2):「やめようモグラ叩き、目指せ深海魚!」

「第1回:思考力ゼロ人材の生産」では、双方向ではない一方的な「教える・教わる」の関係が長期化すると、「思考力ゼロ人材」を大量生産することになる。その結果、いつまで経っても問題解決力が高くならないと述べた。今回はこの続きだが、第1回をサラッと読んで、図を見ていただいてから、今回を読んでいただき、なるほど...となれば幸いだ。

■意味のない問題解決

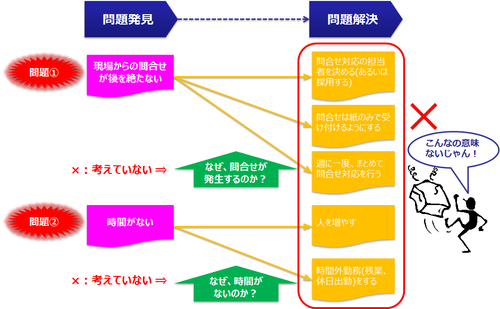

これはまず、図を見てもらおう。上の図は第1回の2つ目のものと一緒だ。ここでは問題を2つ挙げている。

1つは「現場からの問合せが後を絶たない」で、2つ目が「時間がない」というものだ。これだけでは、どんな場面で問題が発生しているのかはあまりイメージできないが、例えば、1つ目の問題では、「開発の仕事であれば、製造部門から図面についての問合せが多い」と考えるかもしれない。サービス部門であれば、また違うことをイメージするだろう。

さて、2つ目はどうだろうか? あまりにも漠然としているが、皆さんの職場でも、「時間がない」ということは、よく耳にするのではないだろうか? 仕事だけでなく、頼まれごとを断るときに実に便利な言葉だ。実務の場面においては、業務過多(負荷が大きい)による人手不足をイメージすることが多いだろう。

さて、ここで問題解決の解決策を、それぞれ、3個と2個を示している。

さて、ここで問題解決の解決策を、それぞれ、3個と2個を示している。

「一見するとまともな解決策」だと思ったら困りものだ。しかし、製造現場だけでなく、本社部門や間接部門などの問題解決ではこういう解決策が堂々と出てくる。それに対して、周りは誰も疑わないという気持ち悪いことがよく起きる。

■考える「視点」を変える

既に皆さんはお気づきだと思うが、1つ目の問題であれば、そもそも「なぜ、問合せが発生するのか?」。2つ目の問題であれば、「なぜ、時間がないのか?」をきちんと議論したり、考えたのかということに疑念が残ることでしょう。今はそれはいったん無視して、2つ考える「視点」を変えることをお話しよう。

(1)「逆が成り立つのか?」という視点

2つ目の例では、「人を増やせば、絶対に時間はできる」というように、逆が成り立つのかどうかである。「そんなわけないでしょ!」ということはすぐに常識的にわかるものだ。

(2)「問題を無くす」という視点

1つ目の例では、「問合せをゼロにする」ということだ。ゼロになれば対応しなくて済むし、「問合せが発生する理由は何だろう?」と思考をシフトすることができる。

ここでもう1つ考えなければならないことは、はたして、ここで示した2つの問題が、本当に問題であるかどうかだ。今、「目に見えていること=問題だ」としていないだろうか?ということだ。これについては、次回以降にお話しよう。

■やめようモグラ叩き、目指せ深海魚!

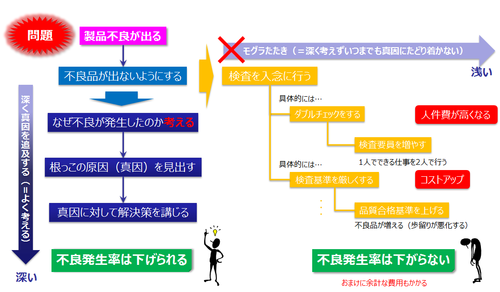

皆さんの会社で、製品に不良品が出たシーンを思い描いていただきたい。

次のステップは、「不良品が出ないようにする」ためにはどうすればよいのか考えるまではどこの会社でも同じだ。大事なことはその次のステップだ。"浅い"まま右方向に進むと「モグラ叩き」となり再発する羽目になるだろう。"深い"下方向に進まなければならない。

モグラ叩きになる会社は、"浅い右方向"に進む。不良品が出ないように、「検査を入念に行う」ことに目が行き、具体的には「ダブルチェックをする」「検査基準を厳しくする」など、これもまた安易な方向に解決策が進む。ダブルチェックをするために、新たに人を投入(要員を増やす)することで人件費は上がる。製造部門や間接部門は特にこのダブルチェックという言葉が大好きなので、自らがモグラになっていることになかなか気づかない。

モグラ叩きになる会社は、"浅い右方向"に進む。不良品が出ないように、「検査を入念に行う」ことに目が行き、具体的には「ダブルチェックをする」「検査基準を厳しくする」など、これもまた安易な方向に解決策が進む。ダブルチェックをするために、新たに人を投入(要員を増やす)することで人件費は上がる。製造部門や間接部門は特にこのダブルチェックという言葉が大好きなので、自らがモグラになっていることになかなか気づかない。

また、原因がつぶせていない限り、検査基準を厳しくしても、不良で引っかかる数が増えるだけだ。したがって、後工程における手直し数や手戻りが多く発生し、コストアップ要因となることは明白だ。

「当社はダブルチェックでミスを防いでおり、問題ありません」という会社は意外に多いものだ。我々の経験則から言えば、ダブルチェックはほとんどの会社でまともに機能していない。前工程の人は後工程にチェックをする人がいるとわかっているので、ちょっとくらいチェック漏れがあっても後工程の人が見つけてくれるだろう、後工程の人は前工程の人がちゃんとやってくれただろうと思い込んでいるからだ。お互いを過信して、「...だろう」と勝手に思い込み、その結果として、チェック工程が増え、全体工程もいたずらに長くなり、人件費が上がるだけだ。

なぜ不良品が出たのか深掘りをしていないので、いつまで経っても不良発生率は下がらず、いいことは何もない。大事なことは「不良発生率が下がるか、下がらないか」だ。

"深い下方向"に進まなければ意味がない。そう目指すは「深海魚」だ。トヨタ自動車の「なぜを5回」も正しくきちんと行えば、根っこの原因(真因)に対して解決策を講じることができるので、不良発生率を下げられる問題解決につながるはずだ。

コラムニスト:株式会社カレンコンサルティング / 世古雅人